Elementos de monitorización y protección en motores eléctricos: PT100, PT1000 y termistores

El control de la temperatura es crucial para garantizar el rendimiento óptimo y la seguridad de los motores eléctricos. Los sensores térmicos, como los PT100, PT1000 y termistores, desempeñan un papel fundamental en la prevención de fallos por sobrecalentamiento y en la optimización de la vida útil de los motores. En Motorlan, destacamos la importancia de estos dispositivos para el mantenimiento predictivo y la protección de equipos críticos.

¿Qué son los sensores PT100 y PT1000?

Los sensores PT100 y PT1000 son detectores de temperatura basados en resistencias de platino, que funcionan midiendo los cambios en la resistencia eléctrica conforme varía la temperatura. Aunque comparten principios de funcionamiento, se diferencian principalmente en sus valores de resistencia:

- PT100: Tiene una resistencia de 100 ohmios a 0 °C.

- PT1000: Ofrece una resistencia de 1000 ohmios a 0 °C, lo que mejora la sensibilidad en algunas aplicaciones.

Ambos sensores destacan por:

- Alta precisión y estabilidad: Ideales para aplicaciones industriales exigentes.

- Rango amplio de medición: Desde -200 °C hasta 850 °C (dependiendo del modelo).

- Compatibilidad con sistemas avanzados de monitoreo: Fácil integración en sistemas de control.

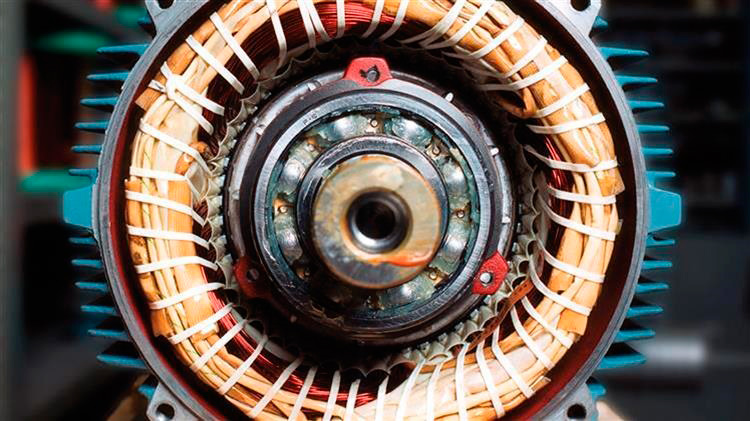

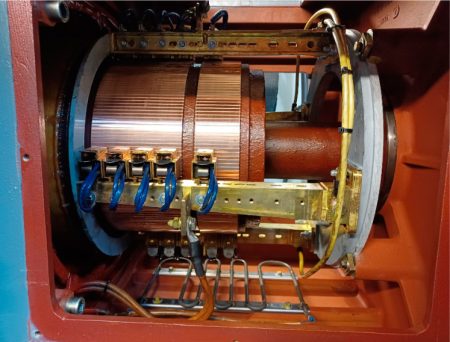

En motores eléctricos, estos sensores son ideales para medir la temperatura en bobinados, rodamientos y el núcleo del estator, asegurando un control térmico detallado.

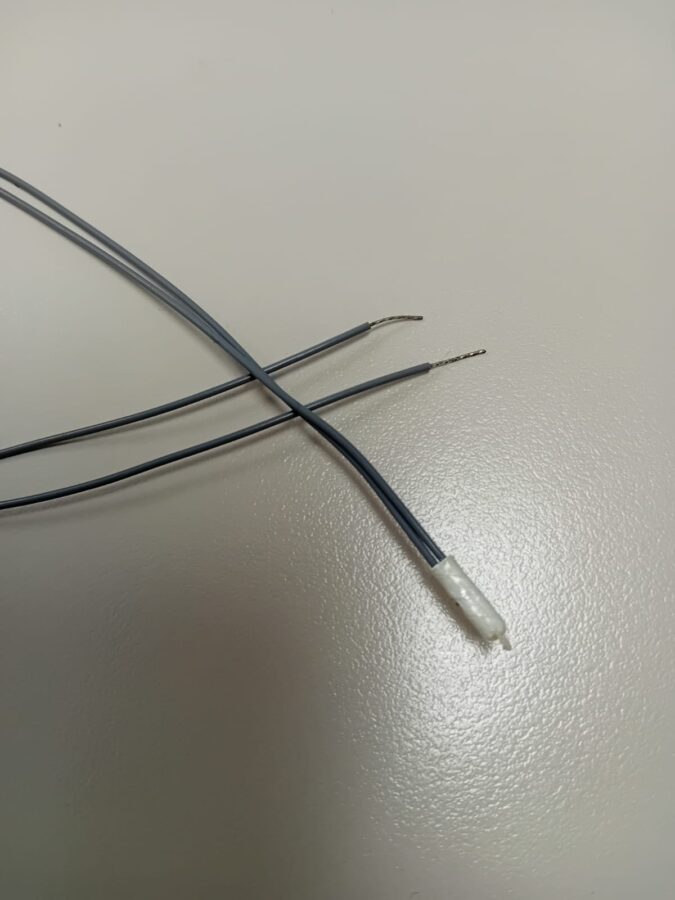

¿Qué son los termistores?

Los termistores son sensores de temperatura fabricados con materiales semiconductores cuya resistencia varía significativamente según la temperatura. Existen dos tipos principales:

- NTC (Coeficiente de Temperatura Negativo): La resistencia disminuye al aumentar la temperatura. Son ideales para aplicaciones de protección térmica.

- PTC (Coeficiente de Temperatura Positivo): La resistencia aumenta con la temperatura. Son útiles como interruptores térmicos automáticos.

Los termistores son especialmente eficaces en:

- Alta sensibilidad: Detectan rápidamente cambios de temperatura.

- Protección automática: Integrados en sistemas que desconectan el motor en caso de sobrecalentamiento.

- Eficiencia en aplicaciones compactas: Más pequeños y económicos que los sensores de platino.

Comparativa entre PT100, PT1000 y termistores

| Característica | PT100 | PT1000 | Termistores (NTC/PTC) |

|---|---|---|---|

| Rango de temperatura | -200 °C a 850 °C | -200 °C a 850 °C | -50 °C a 300 °C (típico) |

| Precisión | Alta | Alta | Media |

| Sensibilidad | Moderada | Alta | Muy alta |

| Coste | Medio | Medio-alto | Bajo |

| Aplicaciones | Monitoreo continuo | Monitoreo continuo | Protección rápida |

Beneficios de integrar estos sensores en motores eléctricos

La combinación de sensores PT100, PT1000 y termistores permite abordar diferentes necesidades de monitoreo y protección térmica. Sus principales ventajas incluyen:

- Prevención de daños: Detectan picos de temperatura antes de que causen averías graves.

- Optimización del rendimiento: Mantienen el motor dentro de su rango térmico ideal.

- Extensión de la vida útil: Minimizan el estrés térmico en componentes clave.

- Versatilidad: Cada sensor se adapta a aplicaciones específicas, asegurando una solución completa.

Implementación en Motorlan

En Motorlan, ofrecemos instalación y configuración profesional de sensores térmicos en motores eléctricos de cualquier tipo y tamaño. Nuestro equipo técnico garantiza una integración perfecta con sistemas de monitoreo existentes, adaptándose a las necesidades específicas de cada cliente. Además, realizamos pruebas exhaustivas para verificar la precisión y fiabilidad de cada dispositivo.

Conclusión

El uso combinado de PT100, PT1000 y termistores es una estrategia efectiva para proteger sus motores eléctricos y maximizar su rendimiento. En Motorlan, estamos comprometidos con ofrecer soluciones avanzadas que combinen tecnología, precisión y fiabilidad.

Contáctenos para asesorarle sobre la instalación y el mantenimiento de sensores térmicos en sus motores eléctricos. Con nosotros, sus motores estarán siempre bajo control.