CUANDO UN MOTOR ELÉCTRICO FALLA EN EL MANTENIMIENTO PREVENTIVO

Probablemente para los reparadores y técnicos de mantenimiento sea uno de los casos más desagradables y frustrantes que nos podemos encontrar.

Ocurre cuando en una parada técnica para realizar un mantenimiento preventivo de un motor, las operaciones de reacondicionamiento en el mismo terminan con el resultado de un fallo irremediable, que impide continuar funcionando tras el plazo inicial previsto de parada. No sucede por negligencia en la operativa, sino por el estado de deterioro inminente de algún elemento que aflora en el propio proceso y se revela en las pruebas finales antes de volver a ponerlo en funcionamiento productivo.

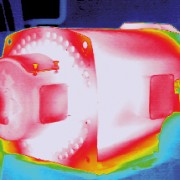

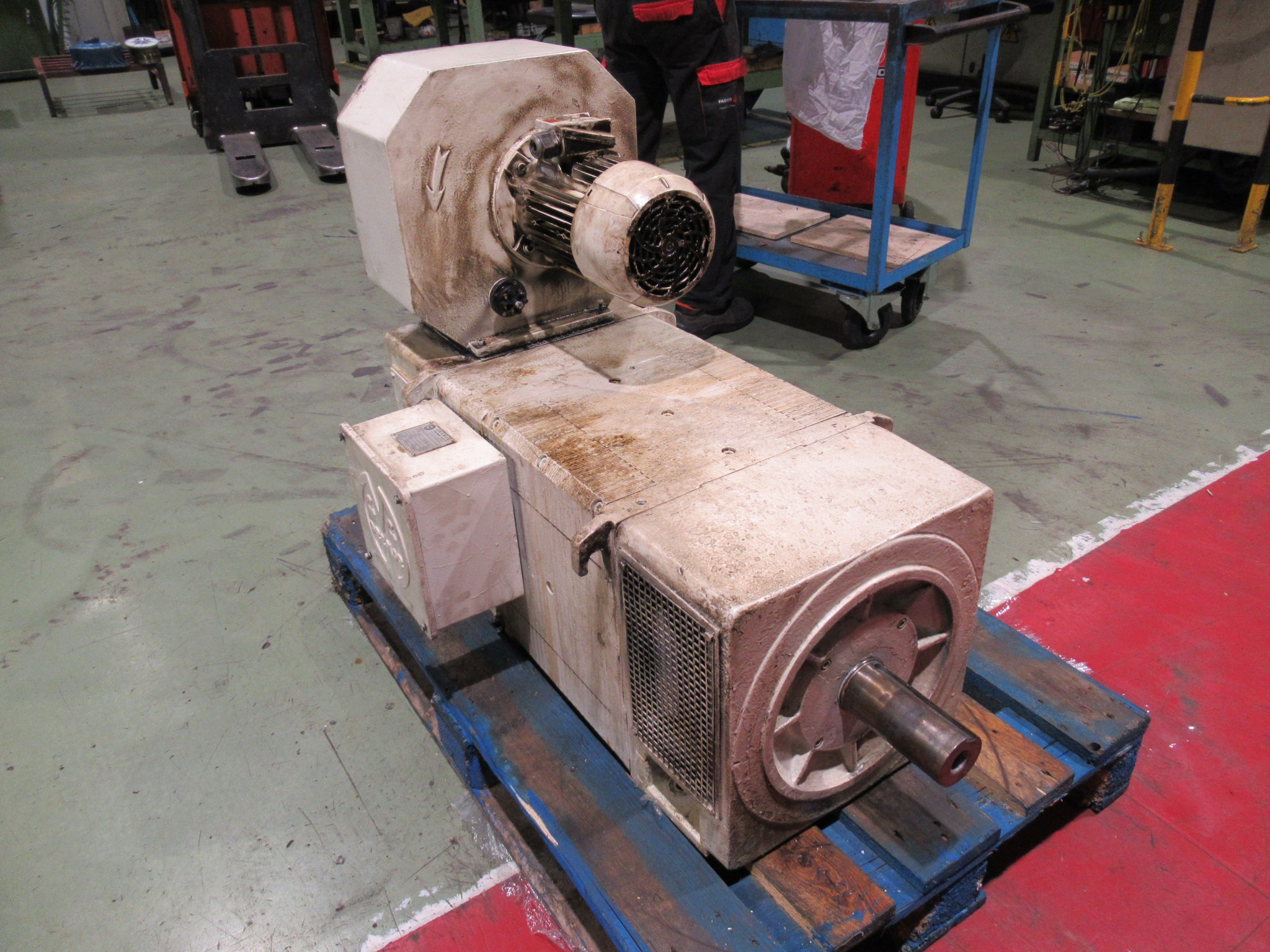

Vamos a mostrar un caso real. Un motor de c.c. 120 kW que trabajando sin problemas pero con bajo aislamiento, se envía a reacondicionar en una parada planificada de mantenimiento preventivo.

Entrada motor (mucho polvo y aceite)

→ Aislamiento estator: 800 MΩ

→ Aislamiento rotor: 14 MΩ

Se limpia y reacondiciona siguiendo el procedimiento habitual mediante todas las operaciones necesarias.

Se consigue recuperar bastante bien el aislamiento.

Después de la limpieza (antes de meter en el banco de pruebas)

→ Aislamiento estator: 1000 MΩ

→ Aislamiento rotor: 140 MΩ

Si n embargo una vez en el banco de pruebas sucede el desastre.

n embargo una vez en el banco de pruebas sucede el desastre.

![]()

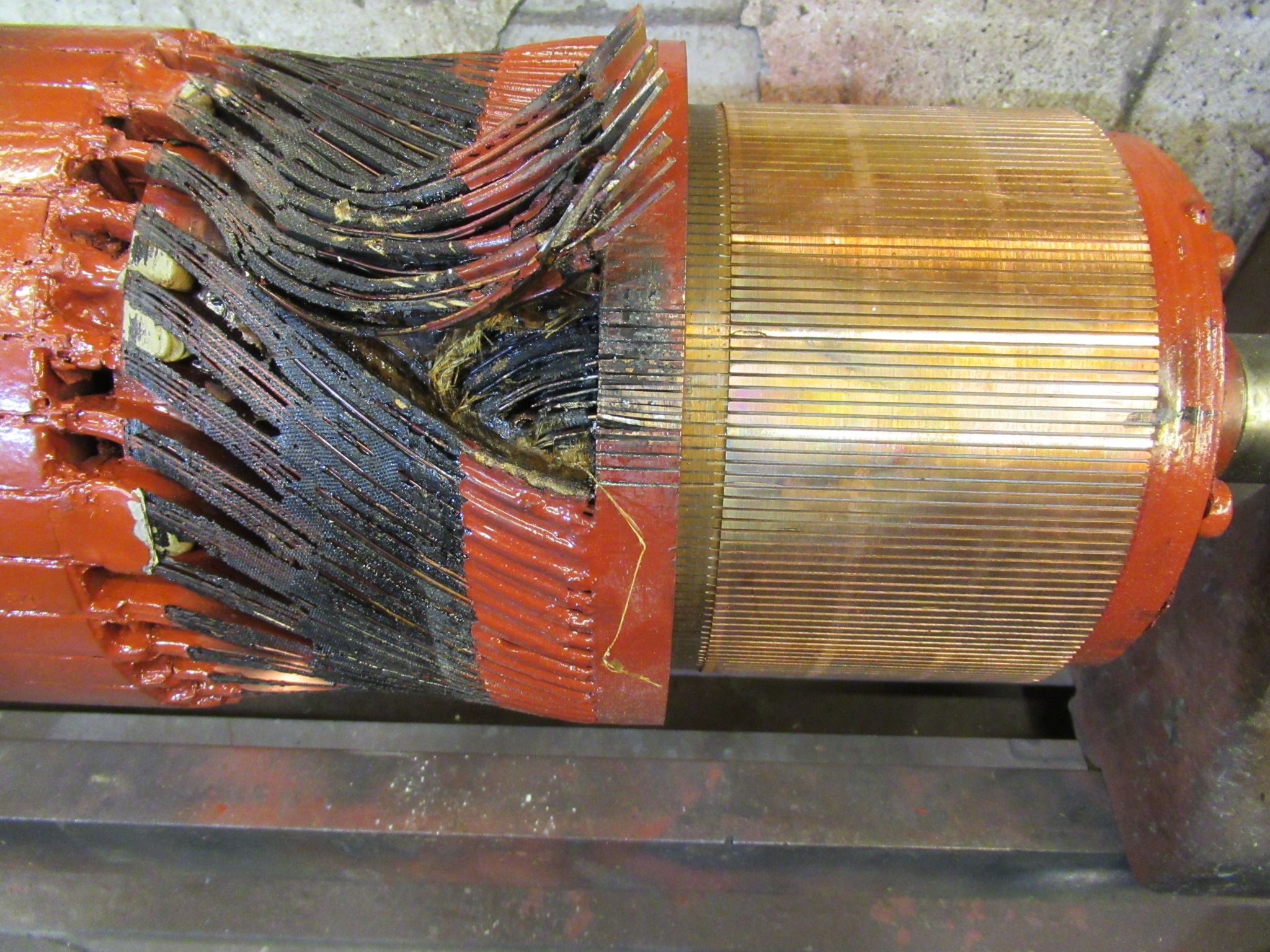

Al aplicarle carga falla hasta el punto de quemarse el rotor. A simple vista se aprecia claramente el fogonazo y el daño en las bobinas, en su zona de conexión al colector.

Una vez desmontado y soltando las conexiones de las bobinas al colector se aprecia el daño en toda su magnitud.

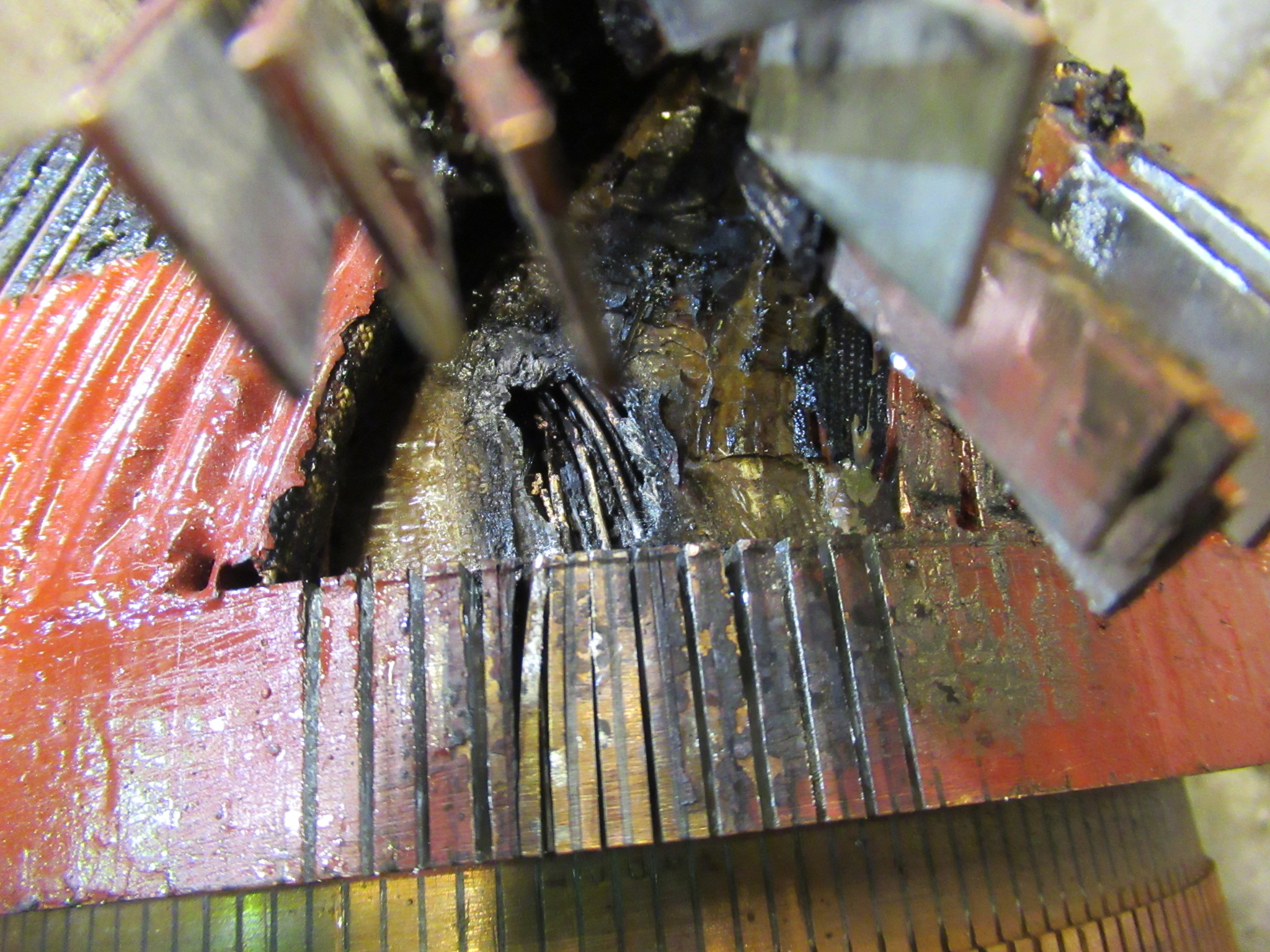

Tras analizar en detalle la avería, confirmamos que el rotor ha sufrido un cortocircuito entre dos de sus pletinas. En las fotos se puede ver que hay dos niveles de pletinas, doble capa (una superpuesta sobre la otra). Se extrajeron las pletinas superiores para poder acceder a las inferiores y localizar finalmente dónde ocurrió el fallo. Al ponerse en corto se genera una cantidad de calor muy alta y el cobre literalmente desaparece.

Se aprecia que el aislamiento del motor mejoró después de la limpieza y secado. Pero aun así la acumulación de suciedad (polvo y aceite) en su interior fue la causa del fallo. La conclusión fue que los aislantes de estas pletinas estaban ya muy deteriorados y a punto de perforarse.

Las limpiezas en los motores son necesarias para hacer un buen mantenimiento, pero con el paso de los años los materiales van perdiendo sus propiedades y eficacia. Es algo inevitable en muchos casos. En este caso el aislamiento respecto a tierra mejoró pero no así el aislamiento entre espiras.

Incluso haciendo una buena limpieza, poco a poco la suciedad se va introduciendo en el interior de las bobinas. Hay zonas donde es prácticamente imposible llegar y extraer toda la contaminación. Con el paso del tiempo la suciedad va impregnando partes internas del bobinado y en un momento puntual terminan fallando.

En este caso ocurrió en el banco de ensayos, sin embargo, probablemente más pronto que tarde hubiera tenido el mismo problema en máquina. Este tipo de fallos se detectan en el banco de pruebas o en máquina directamente en el peor de los casos. En este caso ocurrió en el banco de pruebas afortunadamente. De ahí la importancia de tener un banco de ensayos donde probar los motores, tanto en vacío como en carga.

Pero para el propietario del motor, que con buen criterio sigue un mantenimiento predictivo y preventivo conforme a nuestra recomendación, fue una sorpresa más que desagradable encontrarse con una avería grave cuando estaba haciendo precisamente todo lo posible por evitarla.

La solución no obstante como mal menor fue el alquiler inmediato de un motor de nuestra sección compra-venta, que al menos le sirvió para poder seguir funcionando mientras se reparaba el suyo o decidía comprar uno nuevo.